在医药化工、食品加工、建材涂料、农药化肥等行业的生产链条中,粉剂包装环节的扬尘问题一直是企业的“心腹大患”。粉体扬尘不仅造成原料浪费、污染产品,更危害操作人员健康,还会违背环保监管要求。随着环保政策日益严格与企业绿色生产意识提升,环保密闭型粉剂包装机凭借全流程密闭设计,成为破解粉体扬尘难题的核心装备。

一、传统包装机扬尘痛点:三大环节致污染难控

传统粉剂包装机的扬尘问题,根源在于开放式或半开放式的结构缺陷,主要集中在进料、灌装、出料三大关键环节。进料阶段,原料从料仓输送至包装机时,气流易裹挟粉体外泄;灌装阶段,粉剂下落产生的冲击气流会“吹起”细粉,现场扬尘浓度可达5-8mg/m³;出料阶段,包装完成后袋口残留粉体易散落。某化肥企业统计显示,传统设备年因扬尘造成的原料损耗超3吨,每年需投入超5万元用于车间清洁和员工健康防护,更曾因扬尘超标多次被环保部门约谈。

传统粉剂包装机的扬尘痛点源于开放式或半开放式的结构缺陷,主要集中在三个关键环节。进料阶段,原料从料仓输送至包装机时易形成气流裹挟粉体外泄;灌装阶段,粉剂下落产生的冲击气流会将细粉“吹起”,现场扬尘浓度可达5-8mg/m³;出料阶段,包装完成后袋口残留粉体易散落。某化肥企业曾统计,传统设备年因扬尘造成的原料损耗超3吨,且每年需投入超5万元用于车间清洁和员工健康防护,更因扬尘超标多次被环保部门约谈。

二、核心破局点:全流程密闭设计阻断扬尘

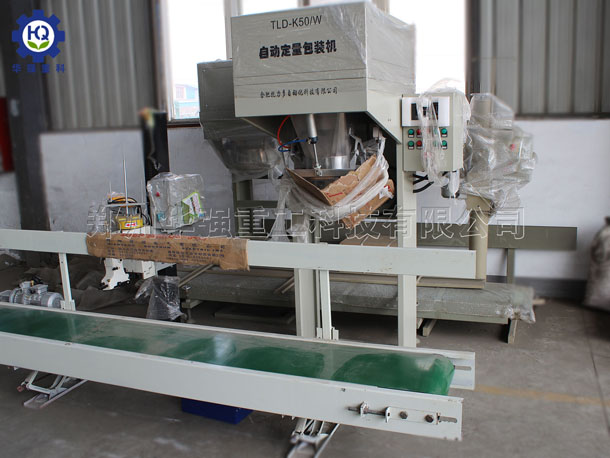

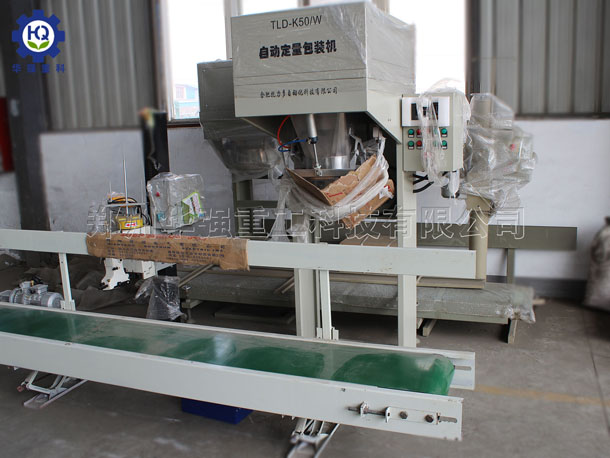

环保密闭型粉剂包装机的核心优势,在于通过全流程密闭设计从源头阻断扬尘。进料系统采用负压密闭输送结构,料仓与包装机进料口通过专用密封软管连接,配合负压风机形成微负压环境,确保原料输送无粉体外溢;灌装环节创新采用“伸缩式密闭灌装嘴+防尘罩”组合,灌装嘴深入包装袋内部,防尘罩紧贴袋口形成密闭空间,搭配高效滤尘装置,粉尘回收率达99%以上;出料阶段增设自动清灰装置,对袋口残留粉体负压吸附清理,配合密封式输送带转运,实现“包装-转运”全环节无扬尘。

三、附加优势:兼顾效率与环保合规性

环保密闭型粉剂包装机并非只解决扬尘问题,更兼顾了生产效率与环保合规性。设备搭载智能称重控制系统,灌装精度误差控制在±0.2%,单台每小时包装量达1000-1500袋,较传统设备提升30%;机身配备粉尘浓度实时监测装置,数据可同步至环保监管平台,轻松满足《大气污染物综合排放标准》。部分高端机型还集成粉尘回收再利用系统,回收粉体直接回流至进料仓,原料利用率提升至99.5%以上。

四、实际案例:扬尘可控+降本增效双实现

浙江某医药中间体企业的应用实践,充分印证了设备优势。该企业引入4台环保密闭型粉剂包装机后,车间扬尘浓度降至0.3mg/m³,远低于1mg/m³的国家标准;年原料损耗从2.8吨降至0.1吨,节省原料成本超12万元;无需频繁清洁车间,年节省人工成本近3万元,还顺利通过ISO14001环境管理体系认证。企业生产经理表示:“换了密闭型设备后,车间地面再无积粉,员工不用戴厚重口罩,环保检查也再也没出过问题。”

五、总结与展望:绿色转型的必然选择

在环保督察常态化与企业绿色转型的双重驱动下,环保密闭型粉剂包装机既解决了扬尘污染的老大难问题,又实现降本增效,成为各行业粉剂包装升级的必然选择。未来,随着密闭技术与智能控制深度融合,这类设备将在防爆、耐腐蚀等场景实现突破,为更多高要求行业提供环保包装解决方案。